Das Fraunhofer-Institut für Solare Energiesysteme (ISE) hat eine neue Forschungsplattform für die industrielle Produktion von Membran-Elektroden-Einheiten (MEAs) vorgestellt. Diese Einheiten sind zentrale Komponenten in Brennstoffzellen und Elektrolyseuren. Die Plattform soll Unternehmen aus der Komponentenfertigung sowie dem Maschinen- und Anlagenbau bei der Entwicklung skalierbarer Produktionsprozesse unterstützen.

Im Fokus stehen kontinuierliche Rolle-zu-Rolle-Verfahren, die Durchsatzraten von bis zu zehn Metern pro Minute ermöglichen sollen. Diese Geschwindigkeit gilt laut Fraunhofer ISE als industriegerecht und ist notwendig, um den erwarteten Markthochlauf in der Wasserstoffwirtschaft zu bewältigen.

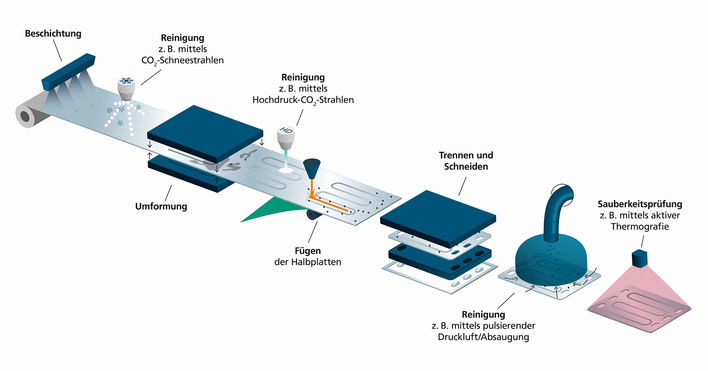

Die Forschungsarbeiten am Fraunhofer ISE decken die gesamte Prozesskette ab – vom Katalysatorpulver bis zur fertigen 7-Lagen-MEA. Diese besteht aus einer zentralen Membran, zwei Katalysatorschichten, Verstärkungsrahmen und Gasdiffusionslagen. Untersucht werden unter anderem neue Mischverfahren für Katalysatortinten, angepasste Rezepturen sowie verschiedene Drucktechnologien wie Rotationsdruck oder indirekter Tiefdruck.

Ein zentrales Ziel ist es, auch strukturierte MEAs herzustellen, die künftig höhere Anforderungen an Leistung und Effizienz erfüllen sollen. Die Plattform ist sowohl für Brennstoffzellen- als auch für Elektrolyse-MEAs geeignet, darunter Protonen-Austausch-Membranen (PEM) und Anionen-Austausch-Membranen (AEM).

Die Produktionsprozesse werden in Pilotanlagen im Wasserstoff-Technikum des Fraunhofer ISE erprobt. Diese Anlagen sind laut Institut weltweit einzigartig, da sie industrielle Maßstäbe mit integrierter Mikrostrukturanalyse und Testständen für MEAs kombinieren. „Wir sind das weltweit einzige Forschungsinstitut, das Produktionsanlagen in industriellem Maßstab inklusive Mikrostrukturanalyse und Charakterisierung von MEAs im Teststand zur Verfügung hat, was einen schnellen Transfer aus dem Labor in die Fertigung erlaubt“, sagt Ulf Groos, Abteilungsleiter Brennstoffzelle am Fraunhofer ISE.

Zur Qualitätssicherung sind Messsysteme in die Anlage integriert. Ein Track-&-Trace-System ermöglicht es, Veränderungen im Prozess zu dokumentieren und deren Auswirkungen auf spätere Produktionsschritte zu analysieren. „Trotz des durchlaufenden Prozesses können wir Veränderungen im Produktionsprozess und deren Auswirkungen auf spätere Prozessschritte oder die Produktqualität nachvollziehen“, erklärt Projektleiterin Linda Ney.

Der Bedarf an MEAs wächst mit dem Hochlauf von Brennstoffzellen- und Elektrolyse-Technologien. Für 20.000 Brennstoffzellen-Lkw werden jährlich rund 1,2 Millionen Quadratmeter aktive MEA-Fläche benötigt. Für den Zubau von einem Gigawatt Elektrolyseleistung sind 25.000 bis 35.000 Quadratmeter katalysatorbeschichtete Membran erforderlich. Mit heutigen Produktionsmethoden sind diese Mengen laut Fraunhofer ISE nicht erreichbar. Die neue Plattform soll helfen, diese Lücke zu schließen.