Bipolarplatten bestehen aus der Anode, der Kathode und dazwischen einer leitfähigen Schicht, die im Falle einer Protonen-Austausch-Membran Protonen passieren lässt. Gefertigt werden sie aus unterschiedlichen Materialien wie beschichtetem Metall, Grafit und Grafit-Polymer-Compound. Metallische Bipolarplatten gelten unter den Aspekten geringes Gewicht und Volumen sowie gute Kaltstartfähigkeit als vorteilhaft. Diese Variante bietet außerdem das Potential für eine vergleichsweise kosteneffiziente Serienproduktion, die sich durch Skaleneffekte weiter verbessern lässt.

Bipolarplatten übernehmen das Gas-, Wärme- und Strommanagement

In Stacks verbinden Bipolarplatten die Anode einer Zelle mit der Kathode der benachbarten Zelle physikalisch und elektrisch. Über eingearbeitete Strömungsprofile (Flowfields) regulieren die Platten nicht nur die Zuführung der Reaktionsgase Wasserstoff auf der Anoden- und Sauerstoff auf der Kathodenseite, sondern sind auch zuständig für die Temperierung der Stacks, die Abgabe von Wasserdampf sowie von thermischer und elektrischer Energie. Wie effizient sie diese multifunktionalen Aufgaben erfüllen, entscheidet über die Gesamtleistung eines Wasserstoffsystems.

Sauberkeit ist entscheidend für Qualität und Wirkungsgrad

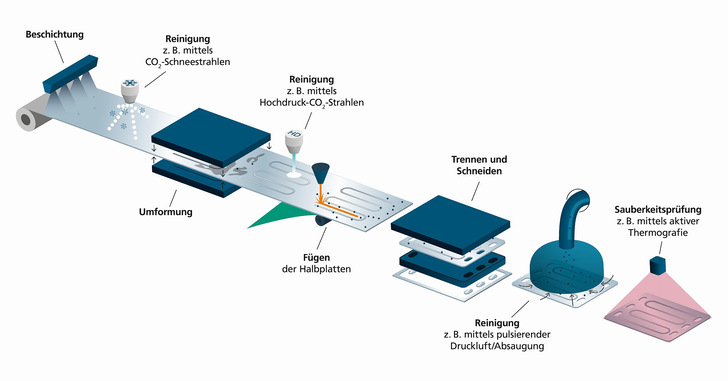

Die Schritte für die Herstellung von Bipolarplatten sind vereinfacht:

- Abwickeln des dünnen und empfindlichen Rohmaterials von einer Spule (Coil)

- Umformen zur Anoden- und Kathodenplatte

- Schneiden und Trennen sowie Beschichten und Fügen der Platten

Abgesehen davon, dass sich schon auf dem Ausgangsmaterial Verschmutzungen wie beispielsweise Walz- und Ziehfette sowie unbekannte Fremdstoffe aus dessen Herstellung befinden können, entstehen bei jedem der Fertigungsschritte partikuläre und filmische Verunreinigungen wie Grate, Späne, Fasern, Staub, Öle, Emulsionen, Schmauch und Oxide. Jeder dieser Rückstände kann später die Qualität der Bipolarplatten beeinträchtigen, den Wirkungsgrad und die Lebensdauer verringern oder einen Defekt verursachen. Die Anforderungen an die Sauberkeit sind daher sehr hoch. Um diese hohe Bauteilsauberkeit sicherzustellen, ist vor dem Fügen und Beschichten eine Reinigung nötig. Eine wesentliche Herausforderung dabei sind die meist unsichtbaren, chemisch-filmischen Rückstände auf den Oberflächen, deren Zusammensetzung häufig unbekannt ist. Darüber hinaus erfolgt die Fertigung von Bipolarplatten in hoher Geschwindigkeit, so dass die erforderliche Reinigungszeit ebenfalls ein zu berücksichtigender Aspekt ist.

Parts2clean: Messe für Oberflächenreinigung

Verfahren und Anlagen für die nachhaltige, automatisierte Reinigung der Platten präsentiert die parts2clean. Die Leitmesse für industrielle Teile- und Oberflächenreinigung findet vom 7. bis 9. Oktober 2025 parallel zur Hy-Fcell auf dem Messegelände Stuttgart statt. Der Besuch beider Messen sowie des p2c.Expertforums ist mit einem Ticket möglich. Mit HZwei können Sie sich hier ein Gratis-Ticket sichern.

Ecoclean GmbH

Angepasste Verfahren und Reinigungslösungen

Für die Reinigung werden verschiedene Verfahren angeboten. Dazu zählen die nasschemische Reinigung mit Lösemitteln und wasserbasierten Medien, die Laser-, Dampf- und CO2-Schneestrahlreinigung sowie die Plasmareinigung und das Hydro-Cleaning. Diese Methoden werden angepasst an das Material, die abzureinigenden Kontaminationen und Reinigungsanforderungen einzeln oder in Kombination eingesetzt.

Die nasschemische Reinigung hat sich in vielen Prozessen etabliert. Mit Lösemitteln lassen sich Öle und Fette sowie Partikel gut entfernen. Bei wasserbasierten Medien führt die in vielen Fällen erforderliche, nachgelagerte Trocknung zu einem hohen Energieverbrauch und langen Taktzeiten.

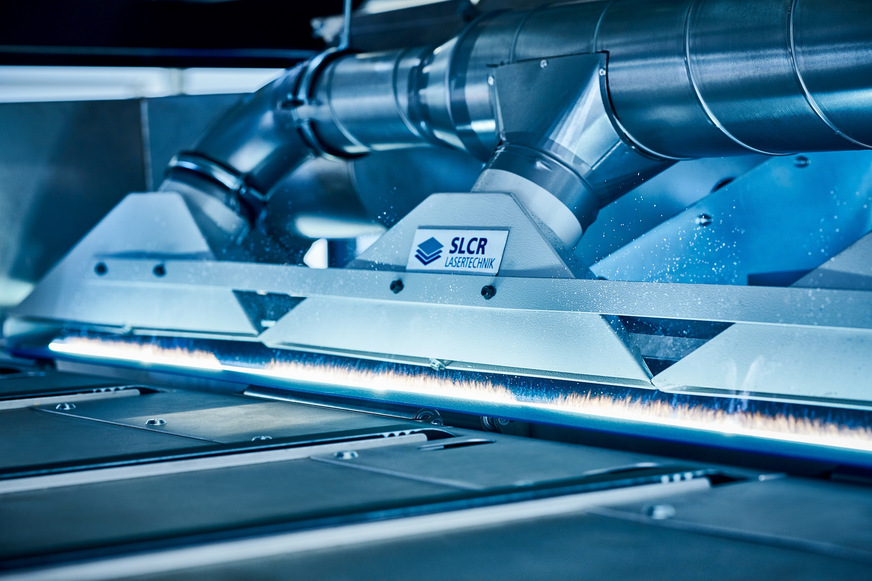

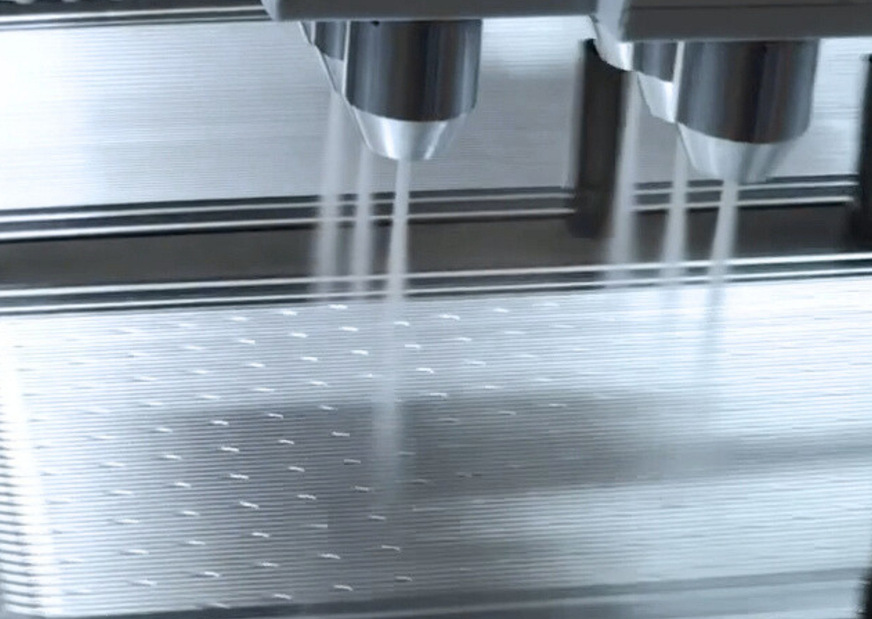

SLCR Lasertechnik GmbH

Gute Ergebnisse werden in sehr kurzen Zeiten bei der Abreinigung von filmisch-chemischen und partikulären Verunreinigungen, Schmauch und Oxiden mit dem Dampfstrahlen erzielt. Dies basiert auf dem Zusammenwirken von Dampf mit einem exakt auf die Reinigungsaufgabe abgestimmten Flüssigkeitsanteil, einem Hochgeschwindigkeitsluftstrom und einem angepassten Düsenkonzept. Als wirksam hat sich auch das Hydro-Cleaning erwiesen. Dabei wird das Reinigungsmedium mittels Düsen bei definierten Drücken und Temperaturen auf die Oberfläche aufgebracht.

acp systems AG

Die trockene CO2-Schneestrahlreinigung mit flüssigem Kohlendioxid ermöglicht sowohl die selektive als auch ganzflächige Entfernung von Schmauch und Oxiden sowie von chemisch-filmischen Verunreinigungen und Partikeln innerhalb sehr kurzer Taktzeiten. Einen vielversprechenden Lösungsansatz stellt auch das Hochdruck- (HD)-CO2-Strahlen dar, bei dem das flüssige Kohlendioxid mit einem Druck von bis zu 4000 bar als Strahlmedium verwendet wird.

Neben verschiedenen Reinigungsanlagen als Kammer- und Tauchsysteme bietet Ecoclean mit der neuen EcoCvolta ein kontinuierlich arbeitendes System für die Reinigung von Bipolarplatten. Zugeschnitten auf die spezifischen Anforderungen integriert diese Lösung verschiedene Prozessoptionen wie Sprühen, Dampfreinigung, Hydro-Cleaning, Plasmareinigung, CO2-Schneestrahlen und Trocknung. Die spezielle Konzeption des Transportsystems gewährleistet, dass das Handling der empfindlichen Bipolarplatten schonend erfolgt.

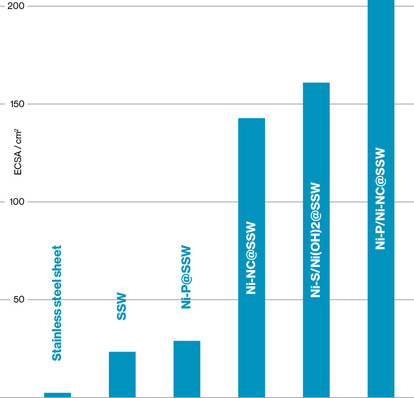

Durch thermische und photochemische Effekte entfernt auch der Laser Kontaminationen wie Oxide, Schmauch und Partikel sowie organische Verunreinigungen schnell und zuverlässig. Für die vollautomatisierte Oberflächen-Strukturierung vor dem Beschichten und anschließende Laserreinigung von Bipolarplatten hat SLCR Lasertechnik eine innovative Lösung entwickelt. Durch gezieltes Aufrauen der Oberfläche mit dem Laser im ersten Schritt können die Haftungseigenschaften erheblich verbessert werden. Die erzeugten Mikro- und Nanostrukturen erhöhen die spezifische Oberfläche, was zu einer besseren mechanischen Verankerung der Beschichtung führt. Die Strukturierung kann je nach Material und Anwendung angepasst werden, um die bestmögliche Benetzung mit der Beschichtung zu erreichen. In der automatisierten Lösung ist dabei die beidseitige Bearbeitung eine besondere Herausforderung, die durch den Einsatz eines speziell entwickelten Robotergreifers gelingt. Die Laserreinigung erfolgt direkt als nachgeschalteter zweiter Schritt, was die Durchlaufzeiten reduziert.