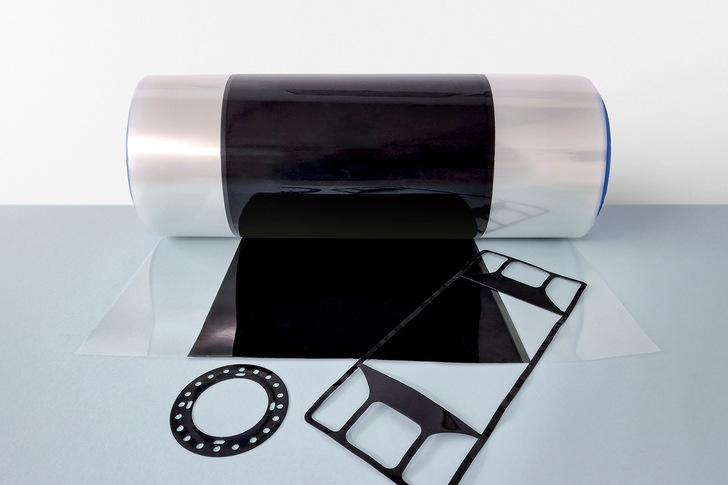

Im neuen Prozess werden speziell entwickelte Zweikomponenten-Elastomere von Wevo-Chemie in flüssiger Form auf eine Trägerfolie aufgetragen. Die Beschichtung erfolgt mit der Rolle-zu-Rolle-Technik von Laufenberg. Die Aushärtung findet in einem mehrzonigen Tunnelofen statt, dessen Temperaturzonen individuell an das Material angepasst werden können. Optional kann eine Vorhärtung mit Infrarotstrahlern erfolgen, um die Aushärtezeit zu verkürzen und Lufteinschlüsse zu entfernen. Die Produktionsgeschwindigkeit lässt sich skalieren und reicht von 0,5 bis 50 Meter pro Minute.

Mit dem Verfahren lassen sich reine Elastomerdichtungen mit Schichtdicken von 20 Mikrometern bis 2 Millimetern herstellen. In Kombination mit Trägerfolien sind Hybrid-Dichtungen mit einer Gesamtdicke von 70 Mikrometern bis 4 Millimetern möglich. Die Auswahl von Elastomer und Trägerfilm richtet sich nach dem jeweiligen Einsatzgebiet. Die Dichtungen werden entweder als Rollenware oder als präzise zugeschnittene Einzelteile geliefert.

Laufenberg bringt langjährige Erfahrung in der Beschichtung von Silikonmaterialien ein. Wevo entwickelt seit Jahren spezielle Silikone und modifizierte Polyurethane mit geringer Wasserstoffpermeation, die bereits als Flüssigdichtungen und Klebstoffe in Brennstoffzellen- und Elektrolyseur-Stacks eingesetzt werden. Das neue Verfahren soll nach Unternehmensangaben die Herstellungskosten senken und eine automatisierte, skalierbare Produktion ermöglichen.

Laufenberg ist auf der Hydrogen Technology Expo in Hamburg vom 21. bis 23. Oktober am in Halle B5, Stand 5H85 zu finden. Wevo-Chemie stellt auf der hy-fcell in Stuttgart vom 7. bis 8. Oktober in Halle 4 am Stand 4C38 aus.