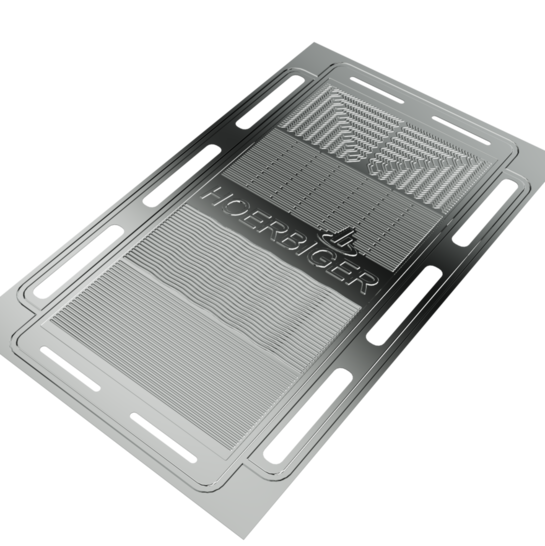

Dass eine Industrie reift, sieht man auch daran, dass sich die Wertschöpfungskette verdichtet. Firmen schließen Partnerschaften, passen ihre Technologien aneinander an, liefern fertige Lösungen für konkrete Kundenkreise statt einzelner Materialien und Bauteile. Ein Beispiel dafür ist die Partnerschaft von Hoerbiger und James Cropper, die gemeinsam eine kundenspezifische Lösung für metallische Bipolarplatten (BPP) auf den Markt bringen. Entwicklung, Produktion und Validierung der BPP finden nun alle bei Hoerbiger statt. Das soll die Komplexität in der Logistik um 80 Prozent reduzieren — auch wenn ein Prozentwert für ein Wort wie Komplexität schwer greifbar ist.

Die Liefermengen sind dabei flexibel. Kleine Mustermengen von wenigen Stücken für Prototypen fertigt Hoerbiger in-house, aber auch eine Skalierung bis zu acht Mio. BPP jährlich soll möglich sein. Das soll es den Kunden leichter machen, die Fertigung ihrerseits zu skalieren.

Design anpassbar innerhalb standardisierter Verfahren

Bei aller Flexibilität stehen einige Eckdaten natürlich auch fest. Als Materialien setzt Hoerbiger auf Titan mit dem Reinheitsgrad 1 und rostfreien Stahl. Die Dicke der Platten variiert je nach Kundenwunsch von 0,1 bis 1 mm. Bei der Blechumformung kommt Hoerbiger seine Erfahrung aus dem Automotive-Bereich zugute.

Für die aktive Fläche ist die Angabe mit „bis zu 3.000 cm² und mehr" etwas dehnbar. Bei der Formung versprechen die Firmen eine hohe Designfreiheit und setzen auf Verfahren aus der Automobilindustrie. Sofern die Platten in Halbschalen gefertigt werden, werden diese mit modernen Laserschweißverfahren verbunden.

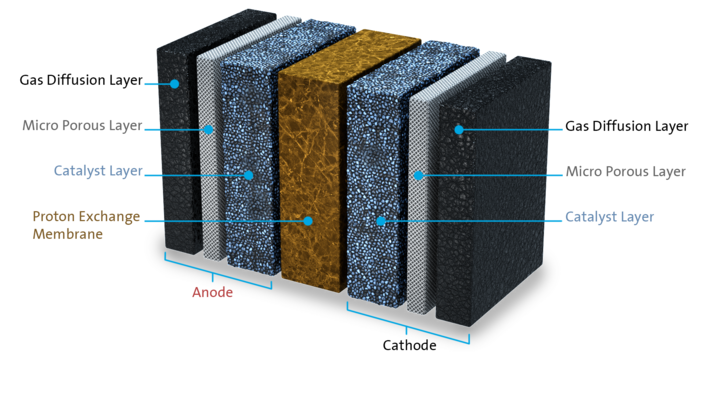

Als Beschichtung kommt das ebenfalls in der Automotive-Branche erprobte Material Resilion zum Einsatz. Es schützt die Platte vor unerwünschten Effekten, wie Oxidation Hydridbildung und Wasserstoffversprödung und erhöht auch die Beständigkeit gegenüber Fluorid-Ionen. Das erhöht die Lebensdauer der Platte und damit auch des Stacks. Bei den Dichtungen haben die Kunden die Wahl zwischen verschiedenen Materialien wie Fluorkautschuk (FKM), EPDM und Silkonkautschuk, die per Spritzguss oder Dosiereinheit aufgetragen werden können. Weitere Schritte, wie ein Waschverfahren vor dem Aufbringen der Dichtung, sind optional. Die Firmen werben mit einer strengen Qualitätskontrolle und einer sehr niedrigen Leckagerate von 7,2·10-7 mbar·L/s bei 1 bar Überdruck.

Total Cost of Ownership sollen sinken – und damit auch die Wasserstoff-Kosten

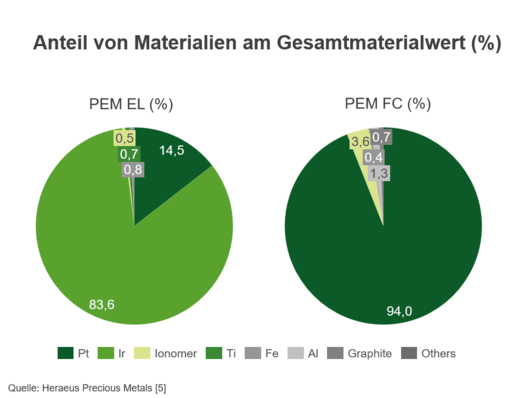

Um die Reduktion der Gesamtkosten greifbar zu machen, nennt Hoerbiger zum Beispiel eine Degradationsrate von unter 4 µV/h. Es soll somit ein langer Betrieb bei Stromdichten von 2 A/cm² und einer Spannung unter 2 V möglich sein. Dank der speziellen Beschichtungstechnologie soll eine Schichtdicke von 50 nm an Platingruppenmetallen (PGM) ausreichen. Durch die Produktion aus einer Hand soll auch die Kompatibilität aller Materialien und Technologien sichergestellt sein.

Die Firmen bringen auch ihre Erfahrung in der Fertigung von Brennstoffzellen und Elektrolyseuren ein. Sie empfehlen ihren Kunden, früh in der Designphase das Gespräch zu suchen.