Damit Eisenerz zu Eisen wird, muss der Sauerstoff aus dem Erz entfernt werden – chemisch spricht man von einer Reduktion des Eisens. Das klassische Verfahren dafür ist der Hochofen. Reiner Kohlenstoff zieht den Sauerstoff aus dem Erz, es entstehen Eisen und CO2. Die Alternative ist die sogenannte Direktreduktion im Schachtofen, wie sie zum Beispiel Arcelor Mittal schon lange in Hamburg mit Erdgas betreibt. In mehreren Schritten entstehen aus dem Erdgas erst Wasserstoff und Kohlenmonoxid, dann entziehen diese Gase dem Erz den Sauerstoff. Da Erdgas Kohlenstoff enthält, entsteht auch bei der Direktreduktion mit Erdgas CO2 – allerdings deutlich weniger als im Hochofenverfahren. Würde man grünen Wasserstoff statt Erdgas einsetzen, ließen sich die CO2-Emissionen noch weiter senken.

Während sich Arcelor in Hamburg nach langem Hin und Her gegen eine Eisenproduktion mit grünem Wasserstoff entschied, baut das Unternehmen Stegra baut gerade in Nordschweden eine solche Anlage im industriellen Maßstab. Bislang wendet man das Schachtofenverfahren aber nur bei eisenreichen Erzen an. Für Erz mit geringeren Eisengehalten soll die Direktreduktion in einer zirkulierenden Wirbelschicht eine wirtschaftlich interessante Alternative sein.

Viele Erze enthalten zu wenig Eisen für Schachtofen-Verfahren

Metso, ein finnischer Hersteller von Metallverarbeitungstechnologien, hat im September in Frankfurt am Main eine sogenannte Circored-Pilotanlage eingeweiht. Die Pilotanlage für die Eisenherstellung basiert auf einer zirkulierenden Wirbelschicht (ZWS). Im Vergleich zum Schachtofenverfahren bietet das ZWS-Verfahren einen wichtigen Vorteil. Es kann auch Eisenerze mit einem Eisengehalt von weniger als 60 Prozent verarbeiten, was im Schachtofenverfahren laut Sebastian Lang, Leiter Forschung und Entwicklung in der Metso-Sparte „Ferrous and Heat Transfer“ nicht üblich ist. Rund 95 Prozent der weltweiten Eisenerz-Vorkommen enthalten nur geringere Eisenanteile, daher könne die ZWS-Technologie ein Schlüssel zur Dekarbonisierung der Stahlindustrie sein, so Metso.

Zudem soll das ZWS-Verfahren Feinerz direkt verarbeiten können, das im Bergbau nach der Erzvorbereitung anfällt. Eine Pelletierung wie in der traditionellen Stahlherstellung sei nicht erforderlich. Im Gegenteil: Die Partikelgrößen von weniger als 2 Millimetern eignen sich gut für die Verwirbelung in einem Gasmedium. Denn im Wirbelschichtverfahren sorgen Düsen dafür, dass das feine Material in einer turbulenten Strömung gehalten wird und sich im Kreis durch den Reaktor bewegt. Es ist ein kontinuierliches Verfahren, bei dem ständig neues Material zugeführt und reduziertes Eisenerz entnommen wird. Die Verweildauer bestimmt den Reduktionsgrad. Etwa 30 Minuten reichen schon aus.

Prozess braucht Wärmezufuhr

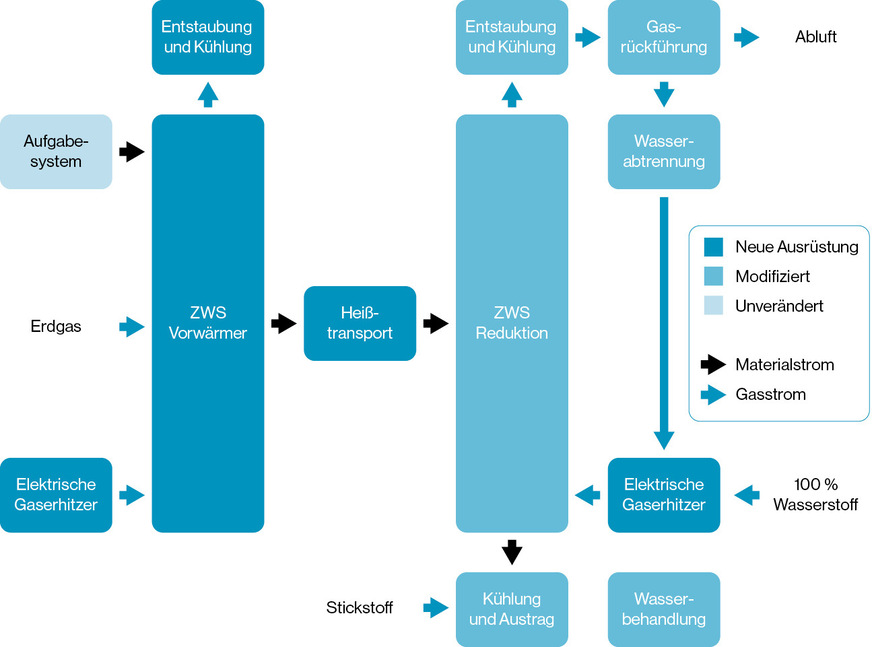

Im Gegensatz zur Erzreduktion mit CO ist die Direktreduktion mit Wasserstoff ein endothermer Prozess. Daher muss viel Wärmeenergie zugeführt werden. Im ZWS-Verfahren von Metso findet deshalb zunächst eine Vorerwärmung des Feinerzes auf rund 900 Grad Celsius statt. In diesem ZWS-Reaktor bringt eine Verbrennung neben elektrischen Gaserhitzern zusätzlich Wärme in den Prozess. Hierbei findet auch eine Oxidation des Eisenerzes statt. Das ist etwa beim Erz Magnetit nötig. „Magnetit ist nicht sehr reaktionsfreudig“, sagt Lang. „Die dichte Mineralstruktur sorgt dafür, dass Wasserstoff nicht gut eindringen kann.“ Daher bringt die Vorerwärmung das Erz in die volloxidierte und reaktionsfreudigere Form des Hämatits.

Pilotanlage bekommt keinen Wasserstoff

In der Pilotanlage kommt in der Vorerwärmung Erdgas und nicht Wasserstoff zum Einsatz. Das liegt nicht an der Verfahrenstechnik sondern an der Verfügbarkeit am Standort in Frankfurt. Da es Schwierigkeiten gibt, ausreichend Wasserstoff zu bekommen, konzentriert sich Metso auf den Kernprozess im Reduktionsreaktor. In diesem findet die Reduktion des vorerwärmten Materials in der zirkulierenden Wirbelschicht bei etwa 650 Grad Celsius statt. Das Roheisen, das in diesem Prozess entsteht, hat einen Metallisierungsgrad von etwa 80 Prozent. Der Schachtofen erreicht 95 Prozent.

Weiterverarbeitung zu Stahl im Smelter

Daher muss bei der Weiterverarbeitung des Eisens zu Stahl eine weitere Reduktion stattfinden. Im Elektrolichtbogenofen, dem Melter, geht das nicht. Zudem ist das heutige Elektrolichtbogen-Verfahren nicht in der Lage, die großen Schlackemengen abzutrennen, die bei Erzen mit geringem Eisengehalt anfallen. Derzeit befindet sich aber eine neue Technologie in der Einführung. Ein sogenannter Smelter kann das Roheisen weiter reduzieren, die anfallenden Verunreinigungen über die Schlacke abtrennen und mit Kohlenstoff anreichern. Die SMS Group aus Mönchengladbach, Hersteller von Linien für die Metallverarbeitung, baut gerade in Duisburg für Thyssenkrupp einen solchen Smelter, der dort direktreduziertes Roheisen aus dem Schachtofen verarbeiten soll. Auch Metso hat die Smelter-Technologie im Portfolio. Für das erstes Quartal 2026 ist geplant, dass die SMS Group die Metallsparte von Metso übernimmt und die Entwicklungsarbeit an Technologien für grünen Stahl unter einem Dach zusammenführt.

© Metso

Pilotanlage soll Kunden überzeugen

Metso hat die ZWS-Technologie in den 1970er-Jahren entwickelt und setzt sie schon lange für unterschiedliche Materialverarbeitungen ein. Auch für die Eisenherstellung hat das Unternehmen Ende der 1990er-Jahre bereits eine Demonstrationsanlage auf Trinidad mit einer Produktionskapazität mit 0,5 Millionen Tonnen Eisen pro Jahr errichtet. Anlagen mit einer Jahresproduktion von 1,25 Millionen Tonnen sind heute laut Lang technologisch ausgereift. Warum also eine Pilotanlage? Die Pilotanlage in Frankfurt dient dazu, weitere Erfahrungen mit den elektrischen Erhitzern zu sammeln. Der eigentliche Zweck sei aber, Probematerial im Tonnenmaßstab herzustellen. Potenzielle Kunden können damit testen, ob das Roheisen für die weiteren Prozessschritte wie etwa Schmelzöfen geeignet ist.

Wirtschaftlichkeit in Reichweite

Die erste Circored-Anlage auf Trinidad konnte sich auf dem Markt nicht durchsetzen und wurde stillgelegt, obwohl die von Metso erbaute Anlage einen stabilen Betrieb erreichen konnte. Die Produktionskapazität war für einen wirtschaften Betrieb unter den damaligen Rahmenbedingungen zu gering.

Ob die ZWS-Technologie aber eine Chance auf dem Markt hat, hängt wesentlich von der CO2-Bepreisung und dem Wasserstoffpreis ab. Steigt der CO2-Preis in den kommenden Jahren wie erwartet an und kostet Wasserstoff dann so viel, wie aktuelle Schätzungen vorhersagen, sei die ZWS-Technologie vergleichbar teuer wie die traditionelle Eisenherstellung in Hochöfen, so Metso. Im Vergleich zum Schachtofen soll sie sogar deutlich billiger sein, da man sich die Kosten für den Pelletierungsschritt sparen kann. Das haben Berechnungen von Metso ergeben. Hinzu kommt: „Wir sind sehr effizient im Wasserstoff-Nutzungsgrad“, so Lang. Auch das kann ein Vorteil für das neue Verfahren sein, solange die Kosten und die Verfügbarkeit von Wasserstoff ein Flaschenhals für kohlenstofffreie Technologien bleibt.