Die Bipolarplatte ist neben der Membran-Elektroden-Einheit und den Dichtungen das am meisten verwendete Bauteil in Brennstoffzellen-Stacks. Deshalb ist es im Gesamtkonzept wichtig, ihre Kosten zu senken. Die Hersteller, egal ob metallischer oder graphitischer Lösungen, setzen einerseits verstärkt auf Automatisierung und Verkettung der Einzelprozesse und andererseits auf eine Optimierung der Produkte selbst, etwa über eine weitere Reduzierung der Blechstärken. Im Blick sind bereits die nächsten Skalierungsschritte mit Stückzahlen von mehreren Millionen Bipolarplatten für über 100.000 Stacks pro Jahr.

In einer PEM-Brennstoffzelle ist die Bipolarplatte (BPP) eine Schlüsselkomponente. Sie macht bis zu 80 Prozent des Stackgewichts und bis zu 65 Prozent des Stackvolumens aus, ist also für die Leistungsdichte enorm wichtig. Gleiches gilt für die Funktion: Die BPP übernimmt die Trennung und Verteilung der Prozessgase sowie die Abfuhr von Produktwasser. Auch die Ableitung des erzeugten Stroms und die homogene Verteilung aller Medien sind essenzielle Aufgaben dieser Komponente.

Bipolarplatten werden hauptsächlich aus metallischen Werkstoffen oder Graphit hergestellt. Die verschiedenen Materialien sind mit unterschiedlichen Eigenschaften und Vorteilen für die Funktionalität der BPP verbunden. Aufgrund nur geringer Effizienzvorteile und fehlender Herstellungsverfahren für wettbewerbsfähige metallische BPP dominierte in der Vergangenheit die Graphitalternative. Insbesondere bei anspruchsvollen Anwendungen haben allerdings die kohlenstoffhaltigen BPP volumetrische und gravimetrische Defizite gegenüber den metallischen Varianten. Außerdem ist Graphit sehr spröde und kann daher leicht brechen. Dennoch werden Graphitplatten häufig in stationären Anwendungen eingesetzt, bei denen das Bauvolumen keinen limitierenden Faktor darstellt.

Was die Kosten betrifft, so sind metallische Platten führend. „Mit dem richtigen Herstellungsverfahren lassen sich die Blechdicken auf bis zu 0,05 mm reduzieren. In diesem Bereich liegt Metall auf einem völlig anderen Preisniveau als Graphit“, betont der Hersteller CellForm. Da für einen einzigen Stack mehrere Hundert Platten verwendet werden, sind die finanziellen Auswirkungen auf die Endanwendung enorm. Als weiteren Vorteil der metallischen Variante betont man bei CellForm den positiven Einfluss auf die Kaltstartfähigkeit der Brennstoffzelle.

Das Unternehmen aus dem baden-württembergischen Baienfurt deckt den gesamten Herstellungsprozess metallischer BPP mit einem mehrstufigen Umformprozess und nachgelagerter Laserverschweißung ab. Firmenvertreter verweisen hierbei auf die „extrem dünnen“ Blechdicken, die eine besondere Herausforderung darstellen: Die Umformung eines solch dünnen Ausgangsblechs und einer so präzisen und anspruchsvollen Geometrie der Kanalstruktur kann aufgrund der physikalischen Beschränkungen schnell zu Rissen führen, die die BPP unbrauchbar machen würden. Hinzu kommen die hohen Qualitätsanforderungen mit geringen Fehlertoleranzen, die in der Serienproduktion mit hohen Stückzahlen gewährleistet sein müssen. „Nur wer diese Anforderung erfüllt, wird sich auf diesem wachsenden und umkämpften Markt behaupten können“, ist man in Baienfurt sicher.

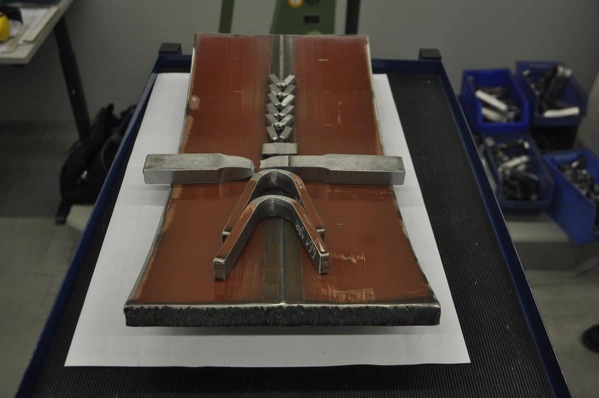

Abb. 2: Bipolarplatte, gefertigt mit passivem Hydroforming (s. Kasten)

Bipolarplatte gefertigt mit passivem Hydroforming.jpg

Quelle: Fraunhofer IWU

Diese Herausforderungen üben laut CellForm einen gewissen Selektionsdruck auf die derzeit in der Entwicklung befindlichen Herstellverfahren aus. „Die Verfahren werden aufgrund physikalischer Restriktionen – wie Wärmeentwicklung – in ihrer Ausbringungsmenge für die zukünftige Großserienproduktion begrenzt sein“, ist der Hersteller überzeugt. Dieses Problem trete bei kleinen Stückzahlen noch nicht in Erscheinung, werde aber in den nächsten Jahren mit steigender Nachfrage immer deutlicher werden.

Die von CellForm selbst entwickelte Technologie lasse sich jedoch leicht skalieren. „In Kombination mit einer Dicke von bis zu 0,05 mm ermöglichen wir Strömungsfelder für die effizientesten Brennstoffzellensysteme“, gibt sich das Unternehmen selbstbewusst. Jedes Teil werde im hochmodernen Maschinenpark in einer vollklimatisierten Anlage gefertigt.

Passives Hydroforming

Dank des sogenannten passiven Hydroformings können jetzt auch Pressen, die ursprünglich nicht für die Hochdruck-Blechumformung (HBU) ausgelegt waren, für die Fertigung von Bipolarplatten eingesetzt werden (s. Abb. 2) – und das ohne Wasserhydraulik und Druckübersetzer. Für dieses Verfahren sind Umformdrücke von rund 200 MPa erforderlich. Die Besonderheit des am Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik (IWU) in Chemnitz entwickelten Verfahrens ist dabei das Werkzeugkonzept: Die Bewegung des Verdrängerkolbens beim Schließen der Presse führt zur Komprimierung des im Werkzeug eingeschlossenen Wirkmediums. Dadurch kann ausreichend Druck für die Umformung von BPP erzeugt werden. Werkzeugtechnisch anspruchsvoll ist laut IWU insbesondere die Abdichtung des Wirkmediums zwischen dem umzuformenden Blech und der Befüllplatte.

Hochpräzise, stabile und kostenoptimierte Fertigung

Diese Herausforderungen kennt man auch bei EKPO, einem Gemeinschaftsunternehmen von Elring Klinger und dem französischen Unternehmen Plastic Omnium. „Die BPP ist eine der entscheidenden Komponenten, die direkt die Performance und Lebensdauer des Stacks beeinflussen. Die optimale Gleichverteilung der Medien und des Kühlwassers über den Stack und in den Zellen ermöglicht maximale Leistung der Membran-Elektroden-Einheit (MEA) und die sichere Kontrolle der thermischen Belastung auch bei Maximalleistung“, weiß Dr. Joachim Scherer.

Laut dem Abteilungsleiter Produktentwicklung Komponenten bei EKPO Fuel Cell Technologies macht die hohe Anzahl an Wiederholeinheiten eine hochpräzise, stabile und kostenoptimierte Fertigung der BPP unabdingbar, um die erforderliche Qualität der Stacks und zudem marktgängige Kosten zu erreichen. Durch Integration der Dichtfunktion und ein robustes Design der metallischen BPP können der Aufwand und die Taktzeiten bei der Stapelherstellung verringert und so Prüfaufwand sowie Kosten gesenkt werden.

Bei EKPO verweist man auf die Strömungssimulation (CFD) und eine auf die Finite-Elemente-Methode (FE) gestützte Designoptimierung des BPP-Designs, die eine sichere und fehlerfreie Herstellung bei unveränderten Produkteigenschaften gewährleisteten. Laut Scherer sind diese Maßnahmen notwendig, um Kontrollprozesse zu reduzieren oder zu vermeiden und gleichzeitig die Ausschussquote für jeden der bis zu zehn Fertigungsschritte auf den kleinen ppm-Bereich zu reduzieren.

„Durch robuste Verfahren in der Formgebung, beim Fügen, Beschichten und Abdichten der BPP werden die Abweichungen und Fehlermöglichkeiten in der Herstellung herabgesetzt und so Defekte vermieden, die bislang teilweise nur durch aufwändige Prüfungen am finalen Produkt aufgedeckt werden können“, gibt der Leiter der Komponentenentwicklung Einblick. Dies habe insbesondere auch Einfluss auf die Prüfkosten, die je nach Produktreife (Prototyp oder Serie) durchaus zwischen 5 bis 25 Prozent der Gesamtkosten ausmachen könnten, so Dr. Scherer.

Am Standort Dettingen, wo EKPO eine Produktionskapazität von 10.000 Stackeinheiten pro Jahr aufgebaut hat, setzt das Unternehmen bei verschiedenen Fertigungsschritten an. Neben der Fertigung der metallischen BPP vom Coil mit hochpräzisen Serienwerkzeugen im Folgeverbund und dem Fügen der dünnen Metallfolien im Hochgeschwindigkeits-Laserprozess zählt dazu auch das Prüfen der Zwischenprodukte und der verbaufertigen BPP mittels Inline-Prozesskontrolle. Außerdem werden in Stichproben Maßhaltigkeits- und Dichtheitsprüfungen entsprechend den üblichen Automotive-Prinzipien und -Anforderungen durchgeführt. Dabei sind die leitfähigen Beschichtungen entweder bereits auf den Coil oder auf die gefügte BPP aufgebracht. Auch bei der Abdichtung der Zelle setzt man auf zwei unterschiedliche Varianten: entweder mittels Seal-on-GDL-Technologie oder mit integrierter Dichtung auf der BPP.

Künftige Fertigung mit vollverketteten Produktionsanlagen

Laut Entwicklungschef Scherer fußen alle Prozesse und Technologien auf der jahrzehntelangen Erfahrung bei ElringKlinger AG/EKPO aus der Automobil-Serienfertigung. Dabei profitiere man von höchst präzisen Produkten, von der Inhouse-Fertigung von Werkzeugen sowie der Anwendung der Automotive-Qualitäts- und -Managementmethoden. Bereits durchlaufen hat man den entsprechenden Production Part Approval Process (PPAP) für den NM5-EVO-Stack, ein automotives Brennstoffzellenmodul mit bis zu 76 kW. Zudem verweist Scherer darauf, dass die Zulieferer nach automotiven Serienprozessen validiert sind. Schon heute sind bei EKPO alle Herstellprozesse für die metallische BPP weitestgehend automatisiert.

Darüber hinaus ist aufgrund der geforderten hohen Flexibilität der Fertigung in Bezug auf verschiedenste BPP-Designs und -Varianten eine weitergehende Verkettung der Einzelprozesse laut Joachim Scherer jedoch noch nicht sinnvoll. Er kündigt allerdings an, dass für die künftige Fertigung sehr hoher Stückzahlen dezidierte BPP-Linien mit vollverketteten Produktionsanlagen für einzelne Stackplattformen installiert werden.

Weiterhin berichtet der für Komponenten zuständige Produktionsleiter, dass man für einzelne Produktionsschritte bereits an innovativen Prozessen der übernächsten Generation arbeite, die eine weitere Senkung der Taktzeiten ermöglichen sollen. Diese werden für Stückzahlen von mehreren 10 Millionen BPP pro Jahr notwendig sein.

Bereits im Visier ist bei EKPO eine Hochstückzahlfertigung von über 100.000 Stacks jährlich. Dabei seien Verfahren notwendig, die eine Bauteilbearbeitung und -kontrolle in weniger als einer Sekunde erlaubten. Hier stoße man verständlicherweise an Grenzen, wie Scherer betont: „Diese bis zu 10-Hz-Fertigung stellt über das heute bekannte Maß hinaus kritische Anforderungen an Prozessgeschwindigkeit, -stabilität und -kontrolle.“ Zudem stiegen damit auch die Ansprüche an die eingesetzten Materialien und Werkzeuge.

Scherer weiß, was dies bedeutet: „In den kommenden Jahren stehen weitergehende Entwicklungen in Bezug auf geringere Materialkosten, höhere Materialqualität, verbesserte Versorgungssicherheit und effiziente Werkzeugherstellung an.“ Gefragt sind hier Optimierungsmaßnahmen des Bauteildesigns ebenso wie neue Mess- und Kontrollmethoden direkt in den Fertigungsanlagen oder eine weitere Reduzierung der zeitaufwändigen Bauteilprüfungen.

Schaeffler setzt auf funktionale Beschichtungen

Beim Automobilzulieferer Schaeffler setzt man technologisch auf das BPP-Umformen mittels Prägeverfahren. Zudem kommen funktionale Beschichtungen zum Einsatz. „Hier können wir auf unsere Kernkompetenzen zurückgreifen. So beschichten wir jährlich über eine Milliarde Bauteile für konventionelle Antriebsstränge“, erläutert der Leiter des Geschäftsbereichs Brennstoffzelle Benjamin Daniel. Aufgabe der Beschichtung einer BPP ist es, eine hohe elektrische Leitfähigkeit über die gesamte Lebensdauer aufrechtzuerhalten sowie den Übergang von Metallionen in die MEA zu verhindern. Ansonsten würden sich die Ionen mit der Zeit sowohl an dem aktiven Katalysatormaterial als auch an den Protonen-Durchtrittsstellen der Membran anlagern.

Schaeffler hat mit der Enertect-Familie aktuell mehrere Schichtsysteme speziell für BPP-Module entwickelt. Eines basiert auf Platingruppenmetallen für sehr hohe Lebensdaueranforderungen, ein anderes auf einer kostengünstigen Kohlenstoffbeschichtung. Laut Daniel ein Vorteil für die Kunden: „Wir sind durch unsere Kompetenz in der Oberflächentechnik in der Lage, eine anwendungsspezifische Schichtentwicklung anzubieten und dabei Kosten und Leistung je nach Bedarf auszubalancieren.“

Aufgebracht werden die Schichtsysteme mit dem Verfahren der physikalischen Gasphasenabscheidung, das sich – etwa in der Produktion von hochbelasteten Ventiltriebskomponenten – für die Großserienfertigung schon als geeignet erwiesen habe, so Daniel.

Ebenso wie bei EKPO hat man auch bei Schaeffler verstärkt die Hochskalierung der Produktion im Blick. So ging Anfang des Jahres am Stammsitz in Herzogenaurach eine Pilotanlage mit einer Jahresproduktion von mehr als 700.000 BPP-Modulen für Brennstoffzellenanwendungen in Betrieb. Die Anlage ist konstruktiv so ausgelegt, dass sich dort auch größere BPP für Elektrolyseure produzieren lassen. Die einzelnen Prozessschritte der von Schaeffler mit dem hauseigenen Sondermaschinenbau konzipierten Pilotanlage sind laut Daniel bereits hochautomatisiert. Dabei ist die Pilotanlage in ein neues H2-Kompetenzzentrum am Standort Herzogenaurach eingebettet. Dieses umfasst ein großes Testfeld für Elektrolyseurtechnologien sowie für Brennstoffzellen auf Komponenten-, Stack- und Gesamtsystemebene.

Dauerhaltbarkeit als Fokusthema

Die weitere Entwicklung treibt der Industrie- und Automobilzulieferer auf verschiedenen Ebenen voran: Neben dem Abschluss eines Joint Ventures mit Symbio, über das man bis 2030 jährlich rund 50 Millionen BPP produzieren will (siehe Interview auf Seite 45), hat man diverse Aktivitäten gestartet, um die Effizienz und Wirtschaftlichkeit der Fertigungsprozesse voranzutreiben. Daniel sieht unter anderem in der Kombination mit der MEA technisches Optimierungspotenzial im Umfeld der BPP. Hier steht vor allem das Thema Dauerhaltbarkeit der Komponenten im Fokus – laut dem Geschäftsbereichsleiter ein Kernthema für Schaeffler, in dem das über Jahre aufgebaute Know-how in Sachen Oberflächenbeschichtungen zum Tragen komme.

Zudem sieht er erhebliche Potenziale durch die Materialauswahl bei Substrat, Beschichtung und Dichtung sowie generell bei der Festlegung der genutzten Herstellprozesse und der Prozessführung. Auch der Materialeinsatz selbst lasse sich, etwa beim Substrat, durch die weitere Reduzierung der Blechstärke auf Dicken kleiner 100 µm optimieren.

Daniel ist überzeugt: „Unsere Kernkompetenzen in der Umformtechnik, den funktionalen Beschichtungen und der Fügetechnik sowie die hohe vertikale Integration mit eigenen Werkzeugen sind der Schlüssel zu einer erfolgreichen und optimierten Industrialisierung.“ Dabei hat man bei Schaeffler weitere Kernkomponenten definiert, die im Rahmen von Vorentwicklungsaktivitäten Richtung Serienreife entwickelt werden sollen. Als Beispiel nennt Daniel hier eine passive Wasserstoff-Rezirkulationseinheit.

Zudem beschäftigen sich die Ingenieure in Herzogenaurach mit dem Zusammenspiel der unterschiedlichen Brennstoffzellenkomponenten – sowohl im BZ-System als auch auf Gesamtfahrzeugebene. Auf diese Strategie zielt auch die Entwicklung einer Lernplattform hinsichtlich eines eigenen Brennstoffzellen-Komplettsystems für mobile Anwendungen ab. „Das hilft uns, die Anforderungen der höher integrierten Ebenen und auch deren Wechselwirkung auf unsere Komponenten und Subsysteme zu verstehen und unsere Kunden auch hier unterstützen zu können“, erläutert Daniel.

Spritzgussmaschinen für Graphit-BPP

Mit der Herstellung von graphitischen BPP beschäftigt man sich bei Eisenhuth – und das schon seit 2006. Das Unternehmen aus Osterode am Harz hat sich in den vergangenen beiden Jahren vor allem zwei Schwerpunkte gesetzt, wie Geschäftsführer Dr. Thorsten Hickmann berichtet: „Zum einen haben wir unsere Spritzgusstechnologie optimiert und können jetzt auf vergleichsweise kleinen Spritzgussmaschinen die Graphit-BPP herstellen, auf eine Art und Weise, wie Standard-Kunststoffbauteile hergestellt werden können. Der zweite Weg ist die konsequente Weiterentwicklung der Endlos-Fertigung von Graphit-Compound-Platten mit allen Materialkombinationen: für Hochtemperaturanwendungen, die Anwendungen in aggressiven Medien oder Standardapplikationen.“

Mittlerweile verfügt Eisenhuth nach Aussage Hickmanns über eine Handvoll Serienprojekte. „Wir können Platten im Spritzguss in verschiedenen Größen herstellen, seien es Bauteile für vergleichsweise kleinere Anwendungen mit einer Plattengröße von 60 mm x 320 mm oder große Platten mit einer Fläche von über 1.000 Quadratzentimetern“, erläutert der Geschäftsführer. Diese Weiterentwicklungen wirken sich auch auf die Komponentenkosten aus. So habe man kürzlich eine Spritzgusslösung für Graphit-Compound-Platten angeboten, mit der der Kunde schlagartig seine Kosten um den Faktor drei senken konnte, berichtet Hickmann. „So muss er für einen Stack mit 102 Zellen nicht mehr 30 Euro pro Platte bezahlen, sondern nur noch 10 Euro. Das ist eine Ersparnis von über 2.000 Euro für einen Stack.“

Trotz dieser Fortschritte ist nach seiner Aussage der Automatisierungsgrad bei der Herstellung der Graphit-Compound-Platten im Moment noch nicht so stark ausgeprägt. Hintergrund sind die Stückzahlen, die eine weniger automatisierte Fertigung nach sich zögen. Dennoch sind auch bei Eisenhuth bereits heute smarte Automatisierungslösungen in der Fertigung mit Kunststoffteilen im Einsatz, wie etwa Knickarmroboter, die Bauteile einlegen. In einem nächsten Schritt soll die Automatisierung der Spritzgussanwendungen weiter ausgebaut werden. Parallel dazu steht das Thema Endlosplattenfertigung auch für Hochtemperaturanwendungen auf der Agenda.

Abwanderung ins Ausland?

Und wie groß schätzt Geschäftsführer Hickmann die Gefahr ein, dass die BPP-Produktion früher oder später ins Ausland abwandert? „Wenn wir in der Lage sind, die Spritzgussfertigung weiter auszurollen, so dass eine vollautomatische Produktion von Platten stattfinden kann, dann sehe ich keine Schwierigkeiten, sich aus Deutschland heraus dem internationalen Wettbewerb zu stellen“, so seine Analyse. Dies habe aber auch nur dann Sinn, wenn die Kompletttechnologie „Stacks für Brennstoffzellen“ in Deutschland bzw. in Europa bleibe.

Auch bei EKPO plädiert man für eine lokale Ausrichtung: „Beim Übergang zu mehreren zehn Millionen Bipolarplatten pro Jahr wird es sinnvoll sein, deren Herstellung am Ort der Stackherstellung zu lokalisieren. Aufgrund der globalen Präsenz der Fertigungswerke der EKPO-Mutterkonzerne wird eine Ausweitung der BPP-Fertigung überall dort ermöglicht, wo zukünftig Brennstoffzellenstacks für die globalen Märkte produziert werden“, sagt Dr. Joachim Scherer.

Auch Schaeffler verweist hier auf seine Aufstellung in einem globalen Markt. „Bereits heute gibt es auch insbesondere in Asien hochkompetente Wasserstofftechnologie-Player. Wir stehen von Anfang an im globalen Wettbewerb“, hat Benjamin Daniel ausgemacht. Wichtig bleibe der Ausbau der eigenen Technologiekompetenz und ein stetiger Ausbau der Wettbewerbsvorteile. Hier nutze Schaeffler die über viele Jahrzehnte aufgebaute Kompetenz in der Massenfertigung. Allerdings gilt laut Daniel aber auch: „Wir sind global aufgestellt und weltweit vor Ort. Wir wollen dort produzieren, wo unsere Kunden sind – auch aus Gründen der Nachhaltigkeit.“

Autor: Michael Nallinger