Wege zu mehr Vergleichbarkeit und Reproduzierbarkeit

Zahlreiche nichtmetallische Werkstoffe, insbesondere Polymere, werden im H2-System von Brennstoffzellenfahrzeugen für verschiedene Anwendungen eingesetzt. Elastomere Werkstoffe dienen etwa als Ventildichtungen. Thermoplaste finden sich beispielsweise als Werkstoffe für Liner in Typ-IV-Behältern und werden zunehmend auch zur Fertigung von Gehäuseteilen, etwa von Ventilen, eingesetzt. Die relevanten Normen und Richtlinien sehen vor, dass diese polymeren Werkstoffe einer Reihe von Prüfungen unterzogen werden müssen, um ihre Eignung für das jeweilige Anwendungsgebiet zu demonstrieren.

Die etwa in (EG) Nr. 79/2009 bzw. (EU) Nr. 406/2010 und UN R134 geforderten Prüfungen der Sauerstoffalterungs- und Ozonbeständigkeit sind vergleichsweise klar definiert und referenzieren auf erprobte, genormte Prüfmethoden. Randbedingungen für die ebenfalls geforderte Prüfung einer H2-Verträglichkeit sind dagegen in den relevanten Regelwerken eher schwammig, nur unpräzise oder überhaupt nicht formuliert, was der bis vor wenigen Jahren noch lückenhaften Normungslandschaft und generell der zum Zeitpunkt der Erstellung der Regelwerke mangelnden Erfahrung in der Automobilindustrie mit dem Medium Wasserstoff geschuldet sein dürfte.

Unbefriedigende Situation in Regelwerken

Die in Bezug auf Typgenehmigungen für den europäischen Markt oft herangezogene Verordnung (EG) Nr. 79/2009 (in Verbindung mit (EU) Nr. 406/2010) gibt zwar für metallische Werkstoffe genaue Vorgaben vor (Prüfung gemäß ISO 11114-4 für Komponenten bzw. H2-Druckzyklusprüfung für Behälter der Typen I, II und III), erschöpft sich in Bezug auf nichtmetallische Werkstoffe aber in dem simplen Satz: „Die Wasserstoffverträglichkeit ist nachzuweisen.“

UN GTR 13 beziehungsweise UN R134 machen zur Prüfung der Wasserstoffverträglichkeit nichtmetallischer Werkstoffe gar keine Aussage. Dort wird ausschließlich auf die Sauerstoff- und Ozonprüfung verwiesen. Trotz dieser lückenhaften Spezifikationen ist ein sicherer Nachweis der H2-Verträglichkeit auch für Polymere nicht nur zur Erfüllung der Regelwerksanforderungen essenziell. Zudem ist er aus Sicherheits- und Haftungsgründen erforderlich.

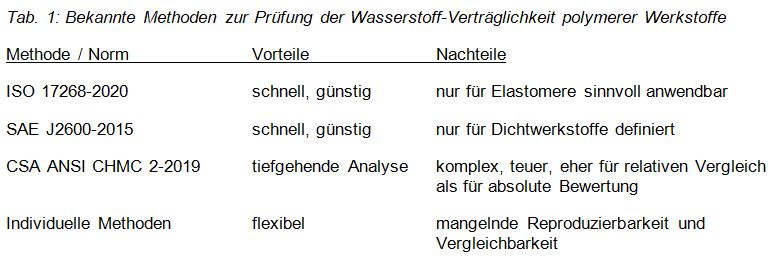

Aufgrund der fehlenden Standardisierung bei der Methodik der Nachweisführung sind in der Praxis verschiedene Prüfmethoden auffindbar, die jeweils mit spezifischen Vor- und Nachteilen behaftet sind. Einige Beispiele zeigt Tabelle 1.

Neben dem naheliegenden Aspekt, dass eine optimale Prüfprozedur möglichst aussagekräftige, eindeutige und reproduzierbare Ergebnisse liefern sollte, darf auch der Aspekt der Wirtschaftlichkeit nicht außer Acht gelassen werden. In vielen Fällen erfolgen die Werkstoffprüfungen eher zu Beginn eines Entwicklungsprozesses, da oftmals die Notwendigkeit besteht, mehrere potenziell geeignete Werkstoffe vergleichend zu prüfen und den beziehungsweise die vielversprechendsten anhand der erzielten Ergebnisse auszuwählen. Die Kosten sollten pro Werkstoff dementsprechend möglichst gering sein.

Die Prüfmethode nach SAE J2600 hat sich in der Praxis als schnell und einfach durchführbar erwiesen. Zunächst wird dabei eine Gewichts- und Volumenmessung der Proben per Waage beziehungsweise im Flüssigkeitsbad vorgenommen. Dann folgt eine statische Einlagerung in eine H2-Atmosphäre bei Nennbetriebsdruck und Raumtemperatur beziehungsweise bei minimaler Arbeitstemperatur (meist -40 °C) für 168 Stunden. Der zur Einlagerung der Probe verwendete Druckbehälter wird nach Ablauf der Einlagerungszeit in kurzer Zeit auf Umgebungsdruck entlastet, um explosive Dekompression der Muster zu begünstigen. In einer abschließenden Gewichts- und Volumenmessung kann dann überprüft werden, ob es zu einer solchen Dekompression gekommen ist (was sich in der Regel durch Blasen und/oder Risse zeigt) und ob die Muster übermäßig gequollen beziehungsweise geschrumpft sind oder an Gewicht verloren haben.

Nachteilig an der Methode ist einerseits, dass die zugrundeliegende Norm im Prinzip nur auf zwei spezielle Komponenten des H2-Systems zielt (Tanknippel und Füllkupplung) und die Übertragbarkeit auf andere Bauteile infrage gestellt werden könnte. Zum anderen ist die Prozedur lediglich für elastomere (Dichtungs-) Werkstoffe sinnvoll anwendbar, da die in der Norm genannten Bewertungskriterien (z. B. Quellen um max. 25 %) für Thermoplaste schlicht nicht zielführend sind. In der Praxis kommen für Thermoplaste daher meist alternative, individuell erarbeitete Prozeduren zur Anwendung, die ebenfalls eine Reihe von Nachteilen aufweisen:

• Je nach Methodik bieten sie eingeschränkte Reproduzierbarkeit.

• Teilweise ist eine komplizierte Prüfmustergeometrie mit entsprechend kostenintensiver Fertigung erforderlich.

• Es fehlt die formale Anerkennung aufgrund fehlender Normierung.

• Es besteht das Risiko, dass die verschiedenen Stellen bzw. technischen Dienste die Prüfungen und Ergebnisse unterschiedlich handhaben, wodurch die Übertragbarkeit von einmal erzielten Ergebnissen auf neue Produkte eingeschränkt ist.

Es liegt somit im Interesse mehrerer Akteure (z. B. Automobilindustrie, Zulieferer, technische Dienste und Prüflabore), dass eine Prüfprozedur vorliegt, die diese Nachteile ausschaltet, die gültige und reproduzierbare Ergebnisse liefert und die dennoch günstig und schnell durchführbar ist.

Vorschlag für ein universelleres Nachweisverfahren

Die Autoren möchten daher im Folgenden einen Vorschlag für eine neue und einfach durchzuführende Prozedur zum Nachweis der H2-Verträglichkeit polymerer Werkstoffe beisteuern. Diese Prozedur ist sowohl auf Elastomere als auch auf Thermoplaste anwendbar und erfüllt die Anforderungen bereits existierender Regelwerke, verletzt diese also nicht.

….. Mehr lesen Sie in der aktuellen Ausgabe vom HZwei-Magazin

Autor: Martin Sekura – TesTneT Engineering GmbH

Bisher werden Polyolefine und Polyamide für Wasserstoff- Liner für gewickelte Wasserstoff- Rund- Tanks, die zahlreiche Fehlstellen für das Durchdringen von Wasserstoff haben. Wir haben eine Liner für einen sehr aggressiveness Flugzeug- Leichtgewicht Kraftsott erprobt der erheblich bessere Raten doe Wasserstoff- Permeation aufweist.

Die Prüfnormen, sind wie die H2 Redaktion schreibt, im Moment noch sehr unbefriedigend und bezüglich der Prüfgeschwindigkeit extrem unwirtschaftlich.

Dieser Artikel hat wieder einmal die Gewohnte H2- Qualität und kaum einen Werbe- Faktor, sondern enthält wichtige technisch Informationen.